金刚石锯片生产工艺流程如下:

一、刀头——配料、混料、冷压、热压、打磨

1、配料:根据平衡点配方和客户的个性化需求,为客户量身设计产品。称量,足工足料。

2、混料:将优质原料通过全自动3D混料机充分搅拌混合,使制成的刀头中金刚石分布均匀,切割时有序露出,外层金刚石颗粒因胎体磨耗而脱落时,内层的金刚石颗粒已及时露出。让锯片更高效、耐久。

3、冷压:全自动数控冷压机,高精度的模具,保证冷压成型的刀头尺寸,确保的切割效果。

4、热压:全自动数控热压机,保证烧结过程中的温度和压力准确。使刀头的金属粉末发生物化变化,形成金属块,紧密有力地包裹住金刚石颗粒,使其在切割石材时不轻易脱落,大幅提高了锯片的耐磨度。

5、打磨:将热压成型后的刀头从模具中剥落出来后,打磨边角,使其边缘完全平整,便于焊接

二、锯片生产工艺流程——焊接、开刃、包装

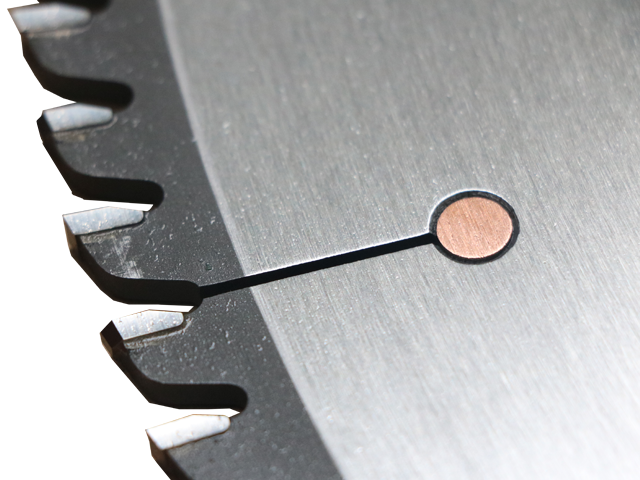

1、焊接:激光焊接,焊缝平整干净,焊接强度极强,不掉刀头。并且避免了简单高频焊接的高温对刀头分子结构的改变而可能产生的性能方面的负面影响,例如降低刀头的锋利度和耐磨度等

2、开刃:金刚石颗粒在未开刃前包裹在胎体之内,若直接用于切割,在表层的金属胎体磨耗之前金刚石颗粒都无法参与到切割之中,大大影响切割效果。银天公司使用3边开刃机进行开刃,使刀头中表层的金刚石颗粒充分外露。让客户拿到的锯片可以直接进入工作状态。

3、包装:防锈漆、塑封袋和多重纸箱木箱包装,保证货物到达客户时与出厂时一模一样,避免运输时的损失和损坏。

三、质量体系-----来料质量控制IQC、制程控制IPQC、物性检测PhysicalTest、抗压检测PressureTest、终品质监控FQC

1、来料质量控制IQC:系统性的抽检原料的物理性质和化学性质。包括单晶的立体结构、纯度、强度,金属粉末的纯度等。

2、制程控制IPQC:从原料采购直到包装出货的全程监控,保证产品以高标准完成每一步工序。

3、物性检测PhysicalTest:检测刀头的尺寸重量、硬度、耐磨度,测量锯片的平衡性和尺寸。

4、抗压检测PressureTest:全自动压力检测机,以20kg冲击力检测刀头的焊接强度。确保出厂的锯片不掉刀头。

5、终品质监控FQC:锯片出厂前的终品质检查,包括锯片的外观,尺寸、包装等等方面,符合客户的要求。